激光表面加工與激光打標的關聯

過去幾十年間,激光打標產業取得了顯著的發展。現在,全球已經有大量服務于各個行業的激光打標系統供應商。這個市場最重要的變化是推出了低功率脈沖光纖激光器,現在已經發展到幾乎每個供應商都能在其產品供給范圍內提供這類光纖激光打標設備。這些激光器的波長通常屬于1070nm左右的近紅外(NIR)范疇,非常適用于多數金屬產品的打標,因為與波長較長的CO2激光器相比,這種波長的反射率更低。

但即便在這一波長范圍內,不同金屬打標的難易也不盡相同。鋁、銅及其合金被廣泛用于幾乎每個行業,這些材料均可采用激光打標,但想在低熱條件下在這類金屬上打出肉眼清晰可見的深色標記,有時依然會有難度。另外,一種已證實的技術表明,高透射材料通常可在不與意外非線性特性相關的脈沖寬度內以最低損傷完成打標和微造型等加工。

激光表面加工

在廣泛的工業激光材料加工領域,激光表面加工這一術語通常被用于描述一系列采用連續波(CW)、功率為數千瓦的近紅外激光源的加工活動。然而,以上工藝與本文所描述的可被視作為微米和納米級表面應用的技術完全不同。已經采用短脈沖皮秒(10-12)和飛秒(10-15)超快激光器開發了許多這類工藝,針對非熱機制如何對表面進行改性加工,也已發表過許多文章。

這些工藝的主要缺點是:即便屬于這類激光器門類中的低功率系列產品,它們的投資與運行成本仍然很高。由于加工速度通常取決于激光器的平均功率,對于大多數工業激光用戶而言,實際表面覆蓋率條件下的激光加工成本可能太高。最近,成熟的納秒級脈沖光纖激光器的范圍已擴展到亞納秒級,隨之而來的是以數量級增加的峰值功率能力。因此,這有可能開發出一種采用具成本效益的長皮秒激光源的新型激光表面加工工藝。

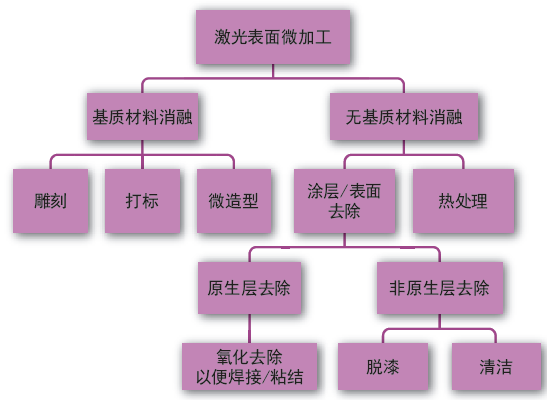

圖1:根據業內廣為接受的術語以及所涉及的主要物理機制,提出的一系列不同層次的激光表面處理工藝。

雖然這些技術通常被稱為激光微造型,從機械角度來看,這些工藝與激光打標息息相關,因為它們局限于對部件的表面處理,通常需要結合采用激光消融與熔融工藝。圖1嘗試著用行業廣為接受的術語以及所涉及的主要物理機制,來對這種范圍廣泛的工藝進行分類。

近紅外光纖激光器

光纖激光器為人廣泛所知的優勢,確保它們在圖1所示的大多數應用中成為占主導地位的近紅外激光光源選擇方案。當然,脈沖光纖激光源憑借高平均功率(高達4kW),開啟了激光清潔和激光脫漆的應用。此處所用的新型光纖激光器的脈沖持續時間范圍為0.15~5ns、峰值功率可達0.5mW,每平方米的亮度<2,在平均功率最高達30W的條件下,脈沖重復率超過1MHz。本文旨在增進對微米級激光功能的了解,這類激光用于通常被認為是難以采用標準紅外波長進行打標的材料,如銅和玻璃等材料的表面微造型或打標。

激光微造型與激光打標分析

通過一定方式改變激光打標表面區域,使之與未打標區域形成視覺上的對照,這使激光標記變得有用。在此不僅列出了一些早期結果,還采用先進的分析手段對金屬和玻璃表面的激光微造型工藝進行深入的特性描述和刻畫。

筆式表面輪廓儀也許是量化表面形貌最有名、應用最廣泛的技術,因此,選用了該技術對激光處理進行初步評估。表面形態學對更普遍的表面特性與形狀進行定性、定量描述,成像技術在這里更為有用。因而,選用了共聚焦激光掃描顯微鏡的二維和三維圖像。

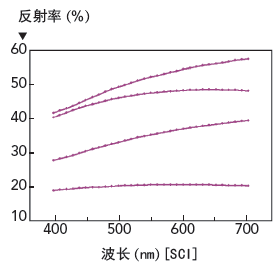

圖2: 利用高峰值功率、亞納秒光纖激光器加工裸鋁材料的反射效果。

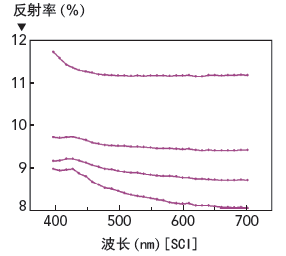

先進的分光光度計被廣泛應用于量化表面顏色。通過對從可見光譜上的多點表面上的反射光進行分析能夠實現這一目標,無論是否包含高光元素,都可形成反映各表面特性的獨特反射曲線。這些儀器也被廣泛用于測量表面的L*值或表面顏色的深淺。現在,這種技術是量化激光對各種消費品的打標效用時必不可少的工具。這些反射曲線和L*值被用來量化高峰值功率、短脈沖型光纖激光器(圖2)在鋁、銅和玻璃這三種具有挑戰性的材料上的效用。

鋁材的激光表面處理或微造型

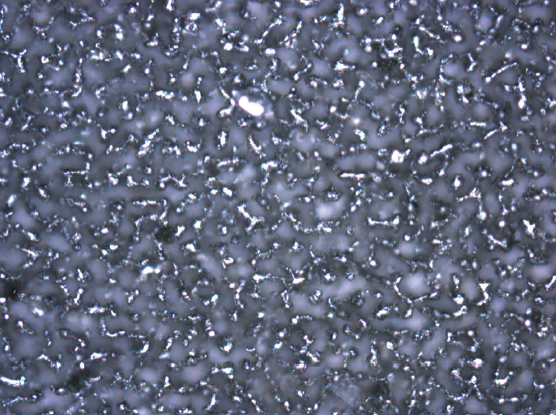

對于鋁質材料來說,其自然氧化層具有吸濕性,且厚度會隨時間增大。所以,去除這層粗糙的受污染的氧化層,以暴露下層鋁材,可能足以形成充足的對比度。另一個比較復雜的因素是,下層鋁材的熔融或消融程度會顯著影響標記的外觀。仔細調整激光器的參數,可以產生更為光亮的表面,以展現出對比度提高的熔融效果。通過使用~1mJ的脈沖能量,可以在鋁材上形成色澤較深、氧化程度高的表面,但是,如果想要獲得低的L*值,同時又能夠獲得堅固的、非易碎型的表面,使得標記的外觀不會隨著觀察角度的變化而改變,則需要對工藝進行仔細的控制。提高消融水平以形成微粗糙表面,也可以獲得顏色更深、吸收性較高、L*值較大的表面(圖3)。所顯示的表面尺寸均<10μm,表面粗糙度(Ra)遠低于<5μm。

圖3:用5ns、75μJ的激光器處理的深灰色鋁材表面,放大倍數:200X。

從鋁表面去除陽極化涂層是一種廣泛使用的技術,相同的規則也適用于在基板上應用激光——熔融性強便意味著能夠產生更具反射效果的表面。不管是裸鋁材還是陽極化鋁材,打標速度均達到1-2m/s的高水平。最近,已經開發出在特定陽極化涂層上的激光打標技術,使用低納秒、亞納秒光纖激光器可以獲得<30的L*值,盡管其打標速度比上述方式要低得多。

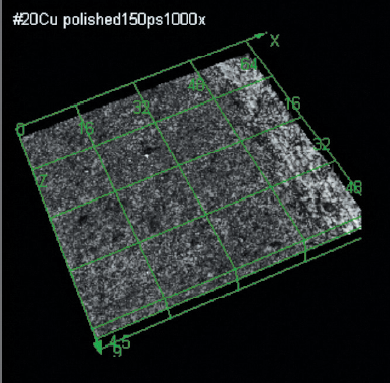

圖4:用0.15納秒和1納秒脈沖處理的 0.8mm厚的銅質材料的表面效果。

銅質材料的激光微造型或打標

對銅質材料進行激光拋光以形成對比是相對較為熟知的方法,但是,因為這種金屬與生俱來具有的高反射率,要獲得深色的標記通常會更具難度。IPG光子公司硅谷技術中心(SVTC)開發出了這類技術,可在銅質材料表面產生L* 值<30的深色表面。如圖5所示,通過與拋光前的表面粗糙度對比,可以看出經激光處理表面的粗糙度差異(<1μmRa)。但表面結構更為復雜,表面區域得到了極大改善,從而形成了高吸收性表面。這從圖4可以看出。

圖5最右側部分是未經激光處理的拋光區域,左側則是激光處理過的區域。這些特征與鋁質材料上形成的特征相比,要小一個數量級(圖3)。所獲得的表面結構支持了非線性、等離子控制過程的假設,而不是傳統的熱去除材料的過程。進一步的相關證據是,同樣的激光參數可用于處理20μm厚的銅箔,而不會造成材料變形,盡管使用的是平均功率為28.5W的亞納秒激光器。

圖5:用150皮秒脈沖處理的銅質材料。

玻璃的激光微造型或打標

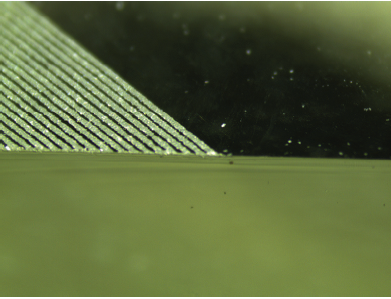

出乎意料的是,與用于銅質材料幾乎相同的參數也可應用于無涂層硼硅酸鹽玻璃上下層表面的打標。這進一步支持了有關非線性吸收是由于高峰值功率光纖激光器的影響而產生的假說。檢查劃片區,可以看到“龜裂”情況非常有限,裂紋<10μm,表面粗糙度<5μmRa。圖6顯示了低倍鏡下的劃線及非開裂狀況。

圖6:低倍鏡下,處理過的銅質材料上的劃線以及非開裂狀況。

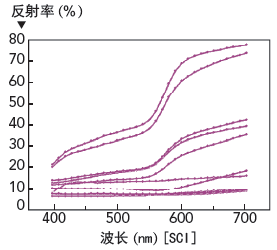

這個過程中最有趣的結果如圖7所示。其中,玻璃表面的反射率可以通過改變掃描參數進行嚴密控制。

圖7:經掃描速度為1–1.5m/s的150皮秒激光處理的無涂層硼硅酸鹽玻璃的效果。

我們探索了如何量化激光打標和微造型,并使用這些技術對鋁材進行激光打標。我們還開發了對更具挑戰性的銅材和無涂層玻璃表面進行打標的技術,它清楚表明,未來還將會有適用于范圍更廣泛的表面結構的工藝應用出現。

銅材之間或與其它金屬之間的激光焊接一直是低功率熱傳導焊接領域的一項難題,這是因為同時存在固有的高反射率和擴散系數,以及不一致的原生表面氧化層。事實表明,這種深色打標技術在焊接銅時,可以提高一致性。作為正在進行的研究的一部分,通過激光束來改善和規范表面吸收性,這些精細構造也可以提高銅或鋁與其它不同金屬之間的結合。

在相關案例中,采用了同樣的亞納秒激光器對金屬進行激光預處理,以便其隨后可與透射性聚合物粘合在一起。激光清潔表面所具有的優勢,例如因激光預處理導致的表面積增加以及局部的激光加熱,促使特定金屬-聚合物組合的結合可輕松達到基材的強度水平。

最后,使用傳統激光掃描技術對光學表面的漫射或光散射能力是有保障的。正在考慮的應用是控制眩光,這反過來又使加工物體更容易為人眼所見。這里所展示的性能顯著增強并且具有成本效益的光纖激光器的問世,使客戶能夠將激光打標從低成本應用轉向附加值更高的打標和微造型應用領域。